全电脑控制凿岩台车钻具磨耗控制措施

高频大功率凿岩机可以带来更高的钻进速度、更大的钻孔直径,也会降低钻具耗材的使用寿命。而台车施工日常消耗的80%来自于钻具的损坏,如何保证钻具的正常使用寿命、避免给钻机带来损伤,达到延长钻具寿命、减少钻机磨损的目的,即如何确定凿速和消耗二者的临界值?的确是个值得正视的问题。

中铁隧道集团一处有限公司在湛江国家石油储备地下水封洞库工程(简称湛江国储工程)施工中,使用了4台阿特拉斯品牌的凿岩台车,其中有1台353E型和1台XL3D型全液压式凿岩台车,还有2台新引进的技术先进、自动化程度高的XE3C型全电脑控制凿岩台车。这4台凿岩台车承担1条施工巷道和2条主洞库的开挖施工,现已完成其顶层开挖任务。本文主要介绍阿特拉斯XE3C型全电脑控制凿岩台车钻具磨耗控制措施。

1.全电脑控制凿岩台车性能

阿特拉斯XE3C型全电脑控制凿岩台车是新款液压驱动凿岩台车,适用于大型隧道开挖,作业断面面积最大可达206m²;在较宽的隧道中,若配备超大断面覆盖控制台,可实现更大的凿岩断面。其外形如图1所示。

▲图1 XE3C型全电脑控制凿岩台车

该凿岩台车在钻进过程中使用计算机处理的凿岩台车RCS控制系统,通过其智能功能实现控制,操作手可按照凿岩台车电脑屏幕上指示的孔位进行作业。每个孔的位置、方向、角度都事先在办公室用UM软件完成设计。钻孔过程由电脑自动控制完成,并实时记录钻孔的进度和结果,可确保实现高精度钻进、高效生产、更长运行时间和较低运行成本。该凿岩台车配备COP2238HD+型高频凿岩机,其功率为22kW,冲击频率为73Hz,独立回转速度为0~340r/min,最大回转扭矩为640N•m。

2.实际使用情况

湛江国储工程主洞库顶层宽度为20m,高度为10m,开挖断面为172m²,围岩强度在110MPa~123MPa之间(局部可达到150MPa)。在该断面内施工,该凿岩台车可采用全自动模式和人工定位,自动钻进和退回模式。

该凿岩台车配备高频COP2238HD+型凿岩机,其钻具与COP1838ME型凿岩机相同,配置T38型钎尾和T38/T38型连接套。钻杆根据推进梁的型号选择,该机的BMH6818型推进梁配置T38/R32型5530mm钻杆。为了充分发挥凿岩机的钻进性能,阿特拉斯服务工程师将凿岩机冲击油压调整为23MPa、推进油压调整为8MPa。按照上述油压参数在主洞库围岩上钻孔,新钻头单孔成孔速度可以达到3.1m/min。

单孔成孔速度的提高,造成了钻具使用寿命(成孔长度)的降低。实际使用中,宝长年品牌直径为45mm的球齿钻头成孔长度平均为201m,每个连接套成孔长度平均为297m;每根山特维克品牌的5530mm钻杆平均成孔长度为1947m,T38钎尾平均成孔长度为1156m。以上2个品牌的钻具均不能达到正常使用寿命。施工过程中更换钻具的频率增加,既造成整体开挖时间的延长,也增加了钻具成本。

3.钻具磨耗控制措施

如何保证钻具的正常使用寿命、避免给钻机带来损伤,达到延长钻具寿命、减少钻机磨损的目的,即如何确定这二者的临界值?我们通过湛江国储工程项目,对全电脑控制凿岩台车的使用情况进行总结,认为可从3个方面控制钻具磨耗,如下所述。

(1)合理调整钻机参数

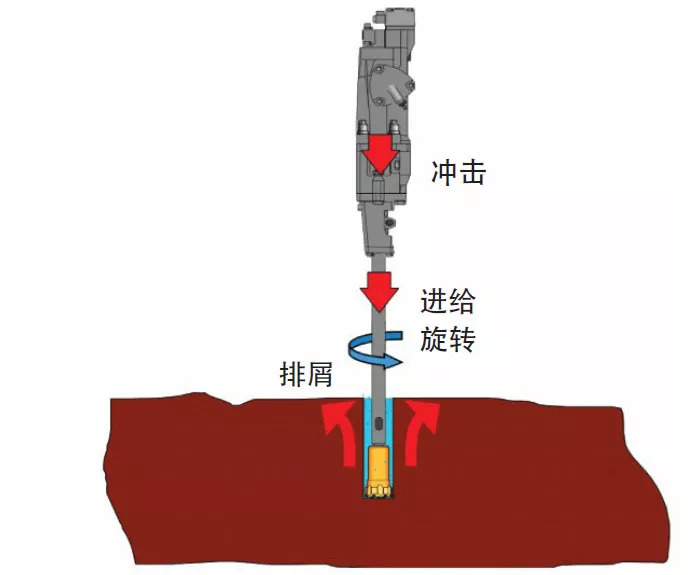

降低凿岩台车的钻具磨耗,最主要的控制措施是将凿岩机的冲击油压、推进油压和回转油压与围岩的强度特性相匹配。凿岩机钻进的工作原理是利用钻头上的合金齿通过冲击力破碎岩石,其成孔方法如下:首先,钻机推进将钻头压入被破碎的岩石;其次,通过钻头旋转产生的扭力将破碎的岩石切削成粉状;最后,高压水通过钻杆与成型孔之间的间隙将粉碴排出。如此往复循环,直至达到要求的成孔形状和深度。凿岩机凿岩成孔方法如图2所示。

▲图2 凿岩机凿岩成孔方法

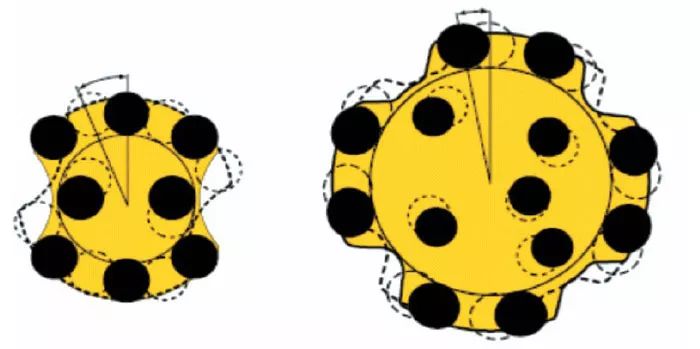

凿岩机每一个工作循环都是瞬间完成的,冲击油压、推进油压和回转油压3个关键参数的合理选配及每一各工作循环的衔接,关系着钻具特别是合金齿钻头磨耗的快慢。钻头旋转与切削如图3所示。

▲图3 合金齿钻头旋转与切削示意图

凿岩台车参数调整过程中,回转油压可通过切削岩层的反作用力自动适应,施工现场应根据岩石的实际情况,对冲击油压和推进油压进行控制和调整。

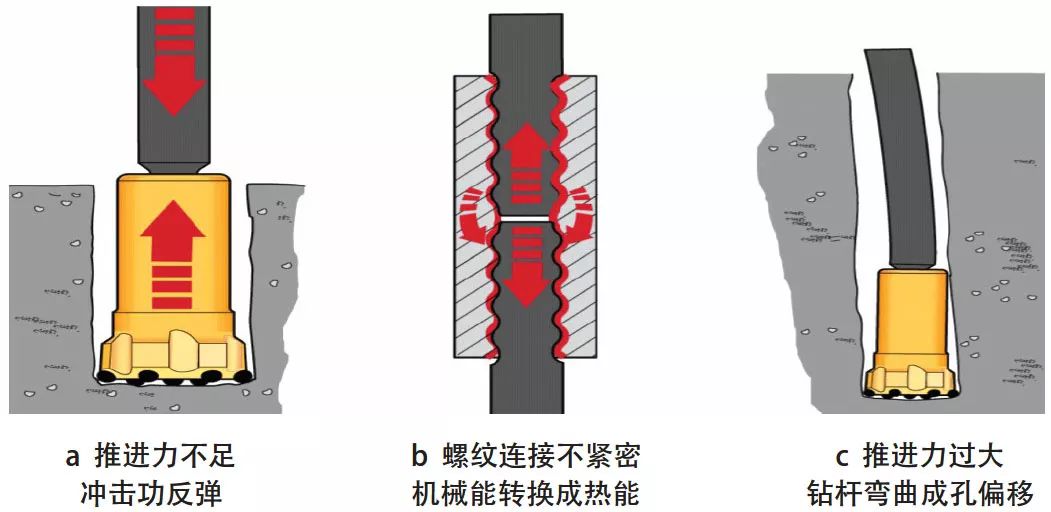

若冲击油压调整过高,将造成岩石过度破碎,增加无用功;若冲击油压调整过低,将造成岩石破碎不足,导致钻头合金齿切屑阻力增加、合金齿断齿。

若推进油压调整过高,将造成钻杆因额外受力变得弯曲,可导致钻杆及钻头合金齿断裂及成孔变为非直线形;若推进油压调整过低,将造成钻头因未顶压住岩石而空打,导致钻具加速磨损,例如钻具单侧磨损、钻头掉齿、连接套断裂。推进力不匹配后果如图4所示。

▲图4 推进力不匹配后果示意图

总结实际施工经验,冲击油压调整到使单次冲击破碎岩层的深度为1/3~1/2合金齿长度较为适宜;推进油压调整到使钻杆在钻进过程中产生不超过自身重力产生的微小弯曲,且连接套处未冒白烟较为适宜。

在湛江国储工程中,原来认为全电脑控制凿岩台车应配备高频大功率凿岩机,并增加冲击力和推进力,才能在高硬度围岩中快速掘进,但实际使用中恰恰相反,由此可知在不同围岩钻孔应有一个逐步调整和适应的过程。在开始钻孔时应降低冲击力,观察钻具磨耗情况,再根据钻具磨耗情况调整冲击力和推进力。通过几个循环的参数调整,找出合适的冲击力和推进力。最终我们将冲击油压下调至19.5MPa,推进油压下调至6.5~7.0MPa。据统计,在该参数下作业,钻头平均成孔长度达到307m,连接套平均成孔长度达到413m,钻杆平均成孔长度达到2413m,钎尾平均成孔长度达到1847m,均有大幅提高,这说明经过调整的技术参数降低了钻具的磨耗。

(2)适时更换钻具

考虑到凿岩机钻头一次性投入成本以及国产钻头技术已成熟等因素,很多凿岩台车使用单位都选择宝长年品牌的国产钻头。国产钻头的合金齿镶嵌较浅,设计时不考虑钻头二次修磨利用价值,施工时通常将钻头使用到报废为止。这种做法能直接降低钻具磨耗,但实际潜在的钻具磨耗却被忽略。

常用的直径为45mm的国产钻头,其齿座外径为46mm,而山特维克通用钻杆边对边宽度为35mm,棱对棱宽度为38mm,2种钻头与成孔之间仅有4.0~5.5mm的间隙,而这个间隙是钻进排碴的关键通道。随着施工中钻头的磨损,钻头齿座外径越来越小,排碴通道的间隙也越来越小。此时钻进速度会变慢,其原因一方面是钻头合金齿磨损,另一方面是排碴不通畅。

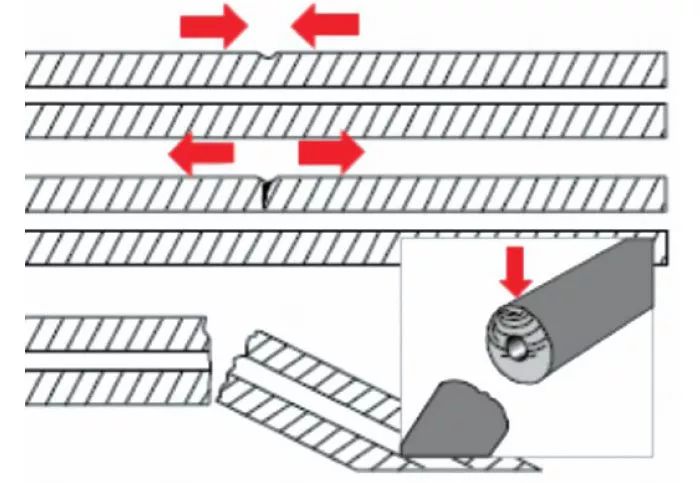

若破碎切削的粉碴不能排出,集中在成型孔内,造成钻具加剧磨耗。粉碴越积越多,对钻机旋转的反作用逐渐增大,还会造成钻机的防卡功能起保护作用,甚至会出现卡钻故障。

不能排出的粉碴包裹在钻杆周围,特别是包裹在钻头与钻杆的连接处,也加速了钻杆的磨损。在现场经常可以看到钻杆的成孔长度达到1000m或者1500m时,其截面就不是原来的六方形了,而是变成了圆形,这就是粉碴包裹造成的。

若钻头只有7齿或6齿时还在使用,除了排碴不顺畅造成的影响外,还有一种潜在磨耗。此时钻头对岩层的破碎和切削成粉碴的效果降低,粉碴中含有的岩石细小颗粒就会刮削钻杆造成刮痕,导致钻杆因应力不平均而断裂,尤其是在钻头与钻杆连接处最容易断裂。钻杆受损断裂如图5所示。

▲图5 钻杆受损断裂示意图

全电脑控制凿岩台车司钻人员除了凭借以往打钻的经验通过观察钻孔排水量进行判断外,还可通过电脑显示屏显示的每个凿岩机的钻进速度来直观判断。1个新的宝长年品牌的直径为45mm的球齿钻头钻进速度应为2.8m/min,我们要求其钻进速度下降到1.6m/min时就应更换钻头,更换下来的钻头可在后期的锚杆孔二次使用。这样既能保证钻进速度,也能减少对钻杆的磨损,还能降低钻具的磨耗。

(3)掌握钻杆修复方法

我们对钻杆实施了修复和二次利用。修复时钻杆连接钻头端的波浪纹弧度加工要自然,尽量保证与原钻杆的弧度相同,否则钻头的连接螺纹会加快损伤,也容易在钻杆修复处再次断裂。修复经验说明,钻杆螺纹车削成型后,不需要进行热处理,只要保持钻杆原材料性质,钻杆修复后的使用寿命反而会增加。

很多小型加工厂修复钻杆时只加工钻杆与钻头连接处,无法加工钻杆连接套处,造成该处磨损严重的钻杆无法继续使用。现在有一种钻杆修复新工艺,即通过高速摩擦焊对接成型螺纹技术,可将废旧钻杆修复为标准尺寸的钻杆。这一新技术的应用可解决全电脑控制凿岩台车在全自动模式下无法使用修复钻杆的问题。应用此技术修复的钻杆在湛江国储工程项目施工中,在全液压式凿岩台车上配备的COP1838ME型凿岩机上试用效果良好,是降低钻具磨耗的一个有效途径。

全电脑控制凿岩台车在钻具磨耗的控制方面,可以借鉴全液压式凿岩台车和电液凿岩台车的使用经验,但全电脑控制凿岩台车的先进功能可以收集更多的实际数据,去验证以往的使用经验和总结新的经验和技术,也有更多的施工课题值得进一步研究。

上一篇:液压凿岩机及钻车发展

下一篇:钎具产品研究概况

相关新闻

- 惠沣众一的梦想平台构筑……2016-06-08

- 岁末感恩 新年有礼2016-12-01

- 年终回顾——关于惠沣众一的20162016-12-31

- 惠沣众一参展2017中国国际矿业大会2017-09-29

惠众机械

惠众机械